整理・清掃・整頓 で得たこんな成果

シリーズ新5S思考術も回を重ねること7回目です。

整理・清掃・整頓 と続き、今回はこれらを実践した企業様のおはなしをさせて頂きます。

180 社以上の企業様で改善のお手伝いをさせて頂くといろいろとあるものです。

とある会社での 整理・清掃・整頓 の事例 ~プロパー社員vs出向幹部~

麻布四商事は、 大手鉄鋼メーカーマガンダー鋼業の子会社として、 製造ラインで使用する機械器具や保守パーツなどを取り扱う中堅商社だ。

平均年齢は 36 才と若めの企業組織だか、 部長クラスは全てマガンダー鋼業からの出向者で占められていた。

商社と鉄鋼業となると文化や風土の違いがあり、 出向幹部とプロパーのリーダー達との間に見えない壁のようなものが存在していた。

社長の勾玉 ( まがたま ) は、 親会社からの猛烈なコストダウンと働き方改革の要求が日に日に厳しくなることから、 改善ファシリテーターに職場を診て欲しいとの依頼を出したのだった。

WEB回線をつなぎ、 改善ファシリテーターマスタートレーナーの剝澤 ( はげざわ ) 直樹が第二営業企画部のオフィスを診ることになったのは、 依頼から1ヶ月後のことであった。

「 社長。 ご依頼を頂いてから日数がたってしまい申し訳ありません。 」

「 いやいや、 剥澤さんもお忙しいでしょうから。 でも、 待っていましたよ。 」

と簡単な挨拶を終え、 まずは第二営業企画部部長の冨田五郎との面談に移った。

画面がきり変わり冨田が現れた。 挨拶とお互いの自己紹介をして直樹が

「 コストダウンと働き方改革の両方でお悩みと社長からうかがっております。 今日は職場の様々なシーンをカメラ越しに拝見させてください。 」

「 剥澤さん、 診ただけで解るの? やっぱプロは違いますね。 」

さすが第二営業企画部部長だ。 社内の頭脳中枢が集まるエリート集団をまとめるだけあり、 褒め言葉も直ぐにでてくる。

「 ただね剥澤さん。 私は大手出身なので、 改革とかコストダウンとかそのやり方というか手法というか、 なんとなく解るんです。 しかし、 プロパー社員達が今まで教育を受けてきていないせいなのか、 さっぱり動かないんですよ。 」

たしかに労働時間短縮が目標に掲げられているが達成したのは、 8月のみであった。

「 冨田さんは、 具体的にどのような改善方法を採用されましたか? 」

「 ああ。 この資料をご覧下さい。 マガンダー鉄鋼在籍中に展開したBBA&GGEプログラムです。 」

剥澤が使うPCに改革プログラムに用いたという資料が送信されてきた。

「 なるほど。 この進め方で時短を狙っているのですね。 」

「 そうなんです。 ただ、 やっぱり若いプロパーには伝わらないというか。 私が親会社から来たというだけで、 監視に来ているとか、 商社のことを全く知らないくせにとか、 あまり印象が良くないようなのです。 中堅商社とはいっていますが、 実際は零細企業のような雰囲気で管理を浸透させるのに一苦労なんです。 」

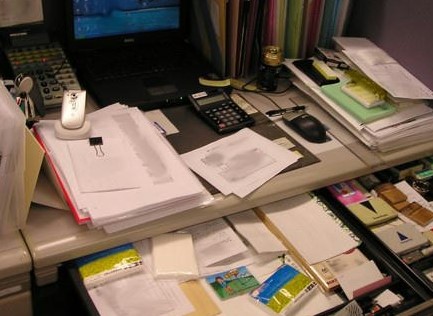

「 すいません。 冨田部長、 机の映像を見せてくださいませんか? 」

「 私の机? ええ、 まあ 」

「 お恥ずかしい。 ちょっと最近ゴタゴタがあって散らかっておりましてね。 」

「 冨田部長。 どうでしょう、 若手の前で恥をかいてみませんか? 」

冨田は一瞬に力がはいり抵抗感をもったような表情をした。

「 マガンダー鉄鋼から出向で来ている私が若手の前で恥を? 剥澤さん、 そこまでいうからには何か効果的な戦略をお持ちなのでしょうね? 」

「 はい。 徹底的に恥をかいていただきます。 」

「 ふっ、 ふざけるのもいい加減にしてください。 そんなことできるわけないでしょ? リーダーたるもの部下からの信頼が大切なんです。 わざわざ恥をかくだなんてありえん! 」

「 信頼が大切だ? その机で仕事を、 そして部下に指示をして、 あなたが考える信頼とはどのようなものかは存じませんが、 あなたの机自体がムダだらけなんです。 そのムダを生む机で仕事をして部下に働き方改革を説くとは言語道断! 」

「 解りましたよ。 やりますよ。 恥をかけばいいんだろ! その代わり、 何も成果が出なかったときはどうなるか解っているんだろうね? 」

「 冨田さん、 お任せください。 このご恩は倍返し以上いたします。 」

整理・清掃・整頓 で部長の戦いが始まる

ちょっとドラマチックにお話をしてしまいましたが、 これは実際によくあるシーンなんです。

ただ今回のお話は、 親会社と子会社の見えない壁より冨田部長の机がどうなったのかお伝えしますね。

このあと部長は

- 床にブルーシートを引いた。

- ゴミ袋を用意した。

- 机の上のモノを全てブルーシートの上に置いた。

- 机の中のモノを全てブルーシートの上に置いた。

ここまでで15分程度で終わる作業です。

そして、 整理を始めます。 整理のポイントを部長にお伝えしながら実施して頂きます。

整理のポイントは、 下記の通りでした。

- いるモノといらないモノを分ける。 いらないモノとは三ヶ月以内に使わないモノ。

- 使わないものは全て棄てる。

- どうしても棄てられないモノは、 ルールを作って保管する。

整理する

部長の机の中からは、 いろんなモノが出てきます。

・インクの切れたボールペン ( 使えないのなら棄てください! )

・黄色の蛍光ペンが3本 ( 仕事に使うのは1本なら2本は棄ててください。 )

・三ヶ月以内に使わな書類。 ( どうしても棄てられないモノなら保管ルールを決めてください。 )

・名刺 ( 電子化されているは棄ててください。 電子化されていないものは電子化してください。 )

・接待を伴う飲食店のオーナーの名刺 ( 棄ててください!使います?? )

・↑どうしても取っておきたいのでルールを作ります。( ホントかよ? )

・ポケットティッシュ ( どう見ても三ヶ月以内に使用した形跡がないので棄ててください。 )

・10年前の同期会の写真。 ( 仕事に使わないのならご自宅をお持ち帰りください。 )

・沢山の未使用の文房具がでてきた! ( 段ボールにリサイクルボックスと書いて他の人が使えるようにしてください! )

・誰にも見せられない写真が出てきた。 絶対棄てたくない! ( 自宅にお持ち帰りください! )

↑いやいや、 こんな写真女房に見つかったら地獄をみる(>_<) ( 棄てた方がいいですよ、 部長。 )

この時部長は、 若手社員の前で私から色々いわれながら恥ずかしい想いをされたと思います。

でも、 この行動が部長のお堅い雰囲気を人間味溢れる人だったんだという印象を周囲に与えたと後で聞かされました。

清掃する

何も入っていない引き出し。 なにもない机の上をピカピカに磨き上げる。

この時、 次のコトをテーマに清掃をして頂きました。

・清掃しにくい所を見つける。

・ホコリの溜まりやすいところを見つけながら清掃する。

・LANケーブルなど、 断線や脱落トラブルが起きそうな所を見つける。 ( もちろん 修正 ・ 修理 はしてもらいます。)

整頓する

そして部長は、 整頓にチャレンジです。

・1秒でも早く取り出して、 一秒でも早くしまえる位置を決める。

・よく使う物は近くに。 余り使わない物は遠くに配置する。

その後の第二営業企画部の成果

部長にとって苦しかったもしれない 整理 ・ 清掃 ・ 整頓 ですが、 1ヶ月後にメールを頂きました。

内容を要約すると

・スッキリして気分がいい!

・なんとなくだけど仕事が早く終わるようになった。

・調べてみたら、 探す時間が短くなり、 平均 15 分/日の時短になっていた。

・若手に話しをしたら、 やってみたいとのことだった。

・全部門員でやってみよう! と盛り上がった。

やってみた結果(概算)ロス削減 15分/日

0.25時間×5日間=1.25時間/週

1.25時間×5週=6.25時間/月

6.25時間/月×12カ月=75時間/年

75時間/年×15人=1,125時間/年

整理・清掃・整頓 部長が変わることで組織にも良い影響が・・・

部長の気分が変わり、 その変化が周囲の若手社員にも伝わったのでしょう。

そして、 部長自身がムダに気付いたことと改善成果に気付いたことで説得力が増したことも大きな要因です。

整理 ・ 清掃 ・ 整頓 の3ステップまででも、 時間短縮や働く人の意識を変えることができるのです。

やるかやらないかは、 あなた次第です。

次回は、 清潔・躾 のお話です。

これまでの 「 5S活動 」 に、+「コーチング心理学」 を取り入れた【 新5S思考術 】

体験セミナー /オンラインライブお申し込みページ

【お知らせ】Youtubeチャンネル『改善ファシリテーション研究所』

Youtubeチャンネル『改善ファシリテーション研究所』で新5S思考術の動画を公開しました。

新5Sの整理・清掃の順番は食品の一般衛生にも繋がります。

また、仕事の清掃などの紹介があると嬉しいです。

諏訪さん

いつもご声援ありがとうございます。

食品製造ラインに一般衛生では、異物・生物・化学物質のリスクに対応するために整理・清掃の順番が効果を発揮しますね!

また、モノと情報の流れが円滑であれば製品の停滞時間も減り、リスク環境への暴露時間も短縮することができます。

とかくモノの流れを意識してしまいますが、事務所と現場、現場と営業、管理と協力企業との情報伝達の円滑さも書き出しながら

ムダを見つけると、食の安全やコストにもダブルで効いてくるのが新5S思考術です。まさに仕事の清掃ですね。

諏訪さんのリクエストにお応えすべく原稿を走らせます。少々お待ちくださいませ。